درآمدی بر نازل های پاشش (افشانک ها – اسپری نازل ها)

Spray Nozzles

افشانک، اسپری نازل یا نازل پاشش چیست؟

نازل پاشش یا اسپری نازل، یک قطعه مهم در سیستم های پاشش مایعات است که برای پخش و پاشش مایعات به شکل معین و یکنواخت از آنها استفاده میشود.

این نازلها در انواع مختلفی و با قطرها و سایز های متفاوت قابل تهیه هستند و بسته به کاربرد و نوع مایعات مورد استفاده، از متریالهای مختلفی ساخته میشوند.

اسپری نازل ها در بسیاری از صنایع از جمله کشاورزی، صنایع سیمان، داروسازی، فولاد،پتروشیمی و نفت و گاز و… استفاده میشوند. این نوع ابزارها برای پاشش مایعات به صورت یکنواخت و دقیق به سطوح مختلف استفاده میشوند و باعث بهبود عملکرد و عمر مواد، صرفه جویی در مصرف مواد و بهبود کیفیت و کارایی محصولات میشوند.

افشانک یا نازل پاشش (spray nozzle) وسیلهای دقیق است که پراکندگی مایع و تبدیل شدن به اسپری را تسهیل می کند. از نازل ها به سه منظور استفاده می شود:

- توزیع مایع بر روی یک ناحیه

- افزایش سطح تماس مایع

- ایجاد نیروی ضربه روی یک سطح جامد.

نازل پاشش آب یا افشانک ها از چند ویژگی مختلف برای توصیف نوع پاشش استفاده می کنند.

اسپری نازل ها را میتوان بر اساس انرژی ورودی مورد نیاز برای اتمیزه شدن، یا همان تجزیه سیال به قطرات، طبقه بندی کرد. اسپری نازلها میتوانند یک یا چند خروجی داشته باشند. یک نازل با چند خروجی به عنوان نازل شاخه ای شناخته میشود.

نازل تک سیاله

افشانک های تک سیاله یا هیدرولیک از انرژی جنبشی مایع برای تجزیه آن به قطرات ریز استفاده میکنند. این نوع نازل پاشش پر استفاده نسبت به دیگر انواع در تولید سطح تماس از لحاظ مصرف انرژی بازده بهتری دارد.

با افزایش فشار سیال، جریان از طریق نازل افزایش مییابد و اندازه قطرات کاهش مییابد.

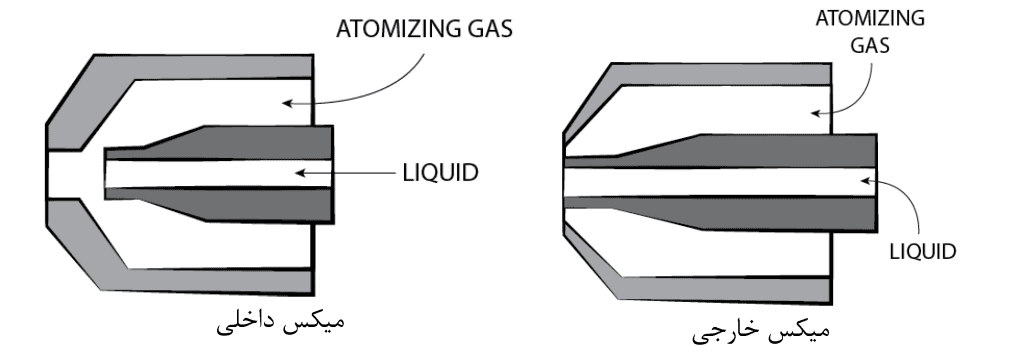

نازل دو سیاله

قطرات مایع در اسپری نازل های دو سیاله با تعامل گاز سرعت بالا و مایع، اتمیزه میشوند. بیشتر مواقع از هوای فشرده به عنوان گاز اتمیزه کننده استفاده میشود، اما گاهی از بخار یا گازهای دیگر نیز استفاده میشود.

بسته به نقطهی ترکیب جریان گاز و مایع نسبت به سطح نازل، انواع مختلف نازل های دو سیاله را میتوان در میکس داخلی یا میکس خارجی دسته بندی کرد.

نازل های میکس داخلی

در نازل های میکس داخلی دو سیال در داخل افشانک با هم تماس پیدا میکنند. تلفیق گاز با سرعت بالا و مایع با سرعت کم جریان مایع را به قطرات ریز تجزیه میکند و یک اسپری با سرعت بالا تولید میکند.

این نوع اسپری نازل (افشانک) ها نسبت به اتمایزر ترکیب خارجی از میزان گاز اتمیزه کمتری استفاده میکنند و برای جریانهای دارای ویسکوزیته بالاتر مناسبتر هستند.

نازل های میکس خارجی

در نازل های میکس خارجی سیالات خارج از سطح نازل با هم تلفیق میشوند. این نوع نازل پاشش ممکن است به مقدار هوا و افت فشار هوای اتمیزه کردن بیشتری نیاز داشته باشد زیرا تلفیق و اتمیزه شدن مایع در خارج از نازل انجام میشود.

افت فشار مایع برای این نوع افشانک ها کمتر است، که گاهی اوقات مایع به دلیل مکش ناشی از اتمیزه کنندههای هوا به داخل نازل کشیده میشود.

اگر مایعی که قرار است اتمیزه شود حاوی ذرات جامد باشد، اتمایزر میکس خارجی بیشتر مورد ترجیح خواهد بود.

فاکتورهای کارایی اسپری نازل یا افشانک

خواص مایع

تقریباً تمام دادههای مربوط به اندازه قطره ارائه شده توسط سازندگان اسپری نازل بر اساس پاشش آب در شرایط آزمایشگاهی، یعنی 21 درجه سانتی گراد (70 درجه فارنهایت) است. هنگام انتخاب یک افشانک برای فرآیندی که به اندازه قطره حساس است، باید متوجه تأثیر خواص مایع بود و آن را در نظر گرفت.

دما

تغییرات دمای مایع به طور مستقیم بر عملکرد نازل پاشش تأثیر نمیگذارد، اما میتواند بر ویسکوزیته، کشش سطحی و وزن مخصوص تأثیر بگذارد، که قادر است بر عملکرد افشانک مؤثر باشد.

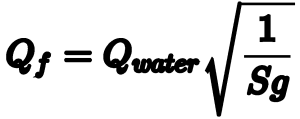

وزن مخصوص

ویسکوزیته

ویسکوزیته دینامیکی به عنوان خاصیتی از مایع تعریف می شود که در برابر تغییر شکل یا نحوهی قرارگیری عناصر آن در طول جریان مقاومت میکند. ویسکوزیتهی مایع اصولاً بر شکلگیری الگوی پاشش و اندازه قطرات تأثیر میگذارد. مایعات با ویسکوزیته بالا برای شروع شکلگیری الگوی پاشش و ایجاد زاویه پاششهای باریکتر در مقایسه با آب به حداقل فشار بیشتری نیاز دارند.

کشش سطحی

کشش سطحی یک مایع کوچکترین اندازه ممکن را به خود میگیرد و به عنوان غشایی تحت کشش عمل میکند. هر قسمت از سطح مایع بر قسمتهای مجاور یا سایر اجسامی که با آنها در برخورد باشد، کشش ایجاد میکند.

این نیرو در صفحه سطح قرار دارد و مقدار آن در واحد طول مساوی است با کشش سطحی. تأثیر اصلی کشش سطحی بر حداقل فشار عملیاتی، زاویهی پاشش و اندازه قطرات است. اثر کشش سطحی در فشارهای پایین آشکارتر است.

همچنین کشش سطحی بالاتر باعث کاهش زاویه پاشش، به ویژه در نازل های مخروطی (چتری) میشود. کشش سطحی پایین باعث میشود افشانکها بتوانند در فشارهای کمتری کار کنند.

سایش نازل پاشش

سایش نازل با افزایش ظرفیت افشانک و تغییر در الگوی پاشش آشکار میشود، و در نتیجه توزیع (یکنواختی الگوی پاشش) ضعیف شده و اندازه قطرات افزایش مییابد.

از این رو انتخاب ماده مقاوم در برابر سایش برای ساخت نازل، عمر آن را افزایش میدهد. از آنجا که برای اندازه گیری جریان بسیاری از نازل های تک سیاله از مشخصات خود آنها استفاده میشود، نازل های فرسوده باعث استفاده بیش از حد از مایع میگردند.

جنس افشانک

جنس نازل بر اساس خواص سیالی مورد اسپری و محیط قرارگیری افشانک انتخاب میشود. اسپری نازلها بیشتر از فلزاتی مانند برنج، فولاد ضد زنگ و آلیاژهای نیکل ساخته میشوند.

اما پلاستیک هایی مانند PTFE و PVC و سرامیکها (آلومینا، کاربید سیلیکون و کاربید تنگستن) نیز مورد استفاده هستند. در رابطه با این موضوع باید عوامل متعددی را در نظر گرفت، از جمله سایش، فعال و انفعالات شیمیایی و اثرات درجه حرارت بالا.

برندهای معتبر تولید افشانک (اسپری نازل)

Famous Spray Nozzle Producers

پس از انقلاب صنعتی و پیشرفت روز افزون تکنولوژی و سیستمهای مکانیکی، کاربردهای مختلفی بوجود آمد که نیاز به پاشش سیالات داشتند.

از این رو، تولید نازل ها و سیستم های پاشش تبدیل به موضوعی تخصصی در حوزهی سیالات گردید و کمپانی های بسیاری شروع به فعالیت در این زمینه نیز کردند و یا صرفاً جهت تولید نازل پاشش تأسیس شدند.

اکنون چندین برند معتبر جهانی باسابقه و همچنین تازه تأسیس در حال تولید و طراحی اسپری نازلها و سیستم های پاششی میباشند.

از جمله این کمپانیها میتوان موارد زیر را نام برد:

✓ لخلر (Lechler)

✓ بی تِ (BETE)

✓ پی ان آر (PNR)

✓ اسپرینگ سیستمز (Spraying Systems)

✓ ام سی آلمان (MC GmbH)

✓ سی وای اسپری (CY Spray)

✓ایکیوچی (Ikeuchi)

✓ تی جت (TeeJet)

از بین برندهای فوق، لخلر، بی تِ و پی ان آر در ایران شناختهشدهتر و پرکاربردتر هستند.

گروه صنعتی اسپاد فلو (شرکت مهندسی تکان صنعت سپاهان) با تخصص و تجربهی چندین سالهی خود قادر است نازلهای پاشش درخواستی کارخانجات و واحدهای صنعتی مختلف را تأمین نموده و یا مشابه آن را با کیفیت مناسب تولید نماید.

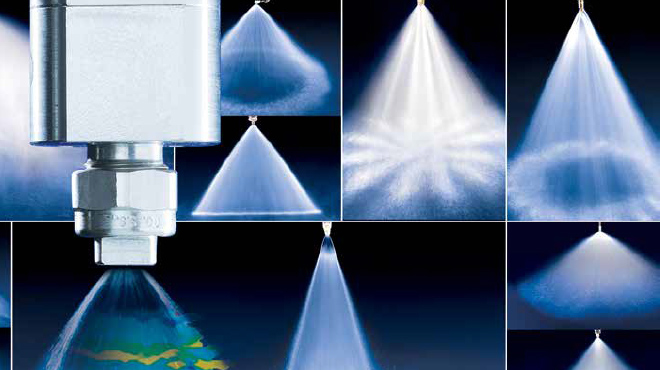

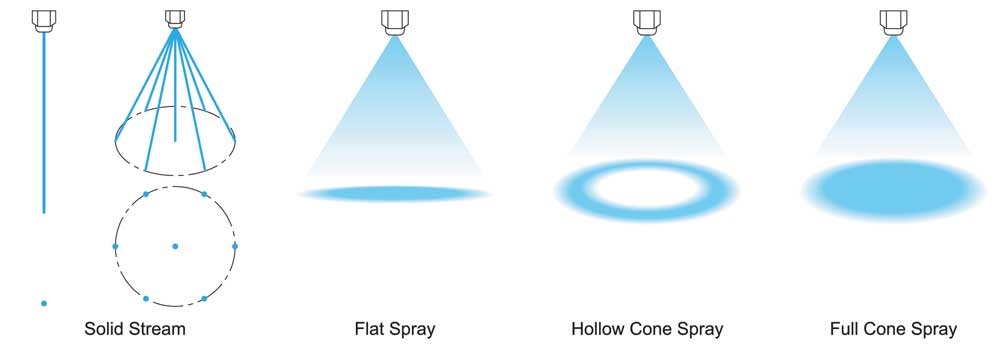

الگوهای پاشش رایج

Common Spray Patterns

انتخاب نازل بر اساس الگوی پاشش به طور کلی یکی از ملزومات بدست آوردن عملکرد مطلوب است. از آنجایی که اسپری نازل و افشانک ها برای عملکرد در انواع شرایط پاششی مختلف طراحی شده اند، ممکن است شرایط مورد نیاز برای یک کاربرد معین را بیش از یک نازل برآورده کند.

اگر سطح ثابت باشد، افشانک انتخابی معمولاً نوعی نازل مخروطی کامل است، زیرا الگوی آن مساحت بیشتری را نسبت به مدلهای دیگر پوشش میدهد.

در کاربردهای حجمی، که در آنها هدف اصلی صرفاً پاشش روی سطح نیست، به ویژگیهای پاششی تخصصی نیاز است که در اغلب موارد، پاشش مناسب به عواملی مانند اندازه قطره و سرعت اسپری بستگی دارد.

متقضیان گرامی میتوانند جهت دریافت مشاوره و اطلاعات دقیقتر و تکمیلی راجع به اسپری نازل ها، افشانک یا نازل پاشش و کاربردهای هر مدل و طراحی و نصب سیستم های پاششی با متخصصان گروه صنعتی اسپاد فلو تماس حاصل نمایند.

در ادامه هر الگوی پاشش با کاربردهای رایجشان توضیح داده شده است.

نازل نقطهای یا جریان جامد (Solid Stream)

این نوع اسپری نازل تاثیر ضربهای بالایی در واحد سطح ایجاد میکند و در بسیاری از کاربردهای تمیزکاری، به عنوان مثال نازل های شستوشوی مخزن (نوع ثابت یا دوار (Rotary))، استفاده میشود.

نازل پاشش مخروطی چتری (Hollow Cone Nozzle)

این الگوی پاشش یک حلقه دایرهای شکل از اسپری است و به طور ساده میتوان توضیح داد که با استفاده از یک دهانه ورودی مماس به یک محفظه چرخشی استوانهای که یک سر آن باز است به دست میآید.

قطر خروجی دهانه دایرهای کوچکتر از محفظه چرخشی است. مایع چرخشی منجر به شکل دایرهای میشود؛ و مرکز حلقه توخالی است.

همچنین نازل پاشش مخروطی چتری (توخالی) برای کاربردهایی که نیاز به اتمیزه شدن خوب مایعات در فشارهای کم یا هنگامی که به انتقال سریع حرارت نیاز است، مناسب است.

این افشانک ها همچنین معمولا دارای مجاری جریان بزرگ و بدون مانعی هستند که مقاومت نسبتاً بالایی در برابر گرفتگی ایجاد میکنند. نازل های مخروطی چتری ریزترین توزیع سایز قطرات را نسبت به نازل های تک سیاله ارائه میدهند.

در این الگوی پاشش محدوده نسبی سایز قطرات نسبت به سایر الگوها باریک تر است.

الگوی پاشش مخروطی چتری با طراحی مارپیچی نیز قابل دستیابی است. این گونه اسپری نازل ها سیال را به یک مارپیچ بیرون زده برخورد میدهند.

این شکل مارپیچی، سیال را به چندین الگوی مخروطی چتری جدا میکند. با تغییر توپولوژی مارپیچ میتوان الگوهای مخروطی را به هم نزدیک کرد و تنها یک مخروط چتری ایجاد کرد.

برای مشاهده انواع اسپری نازل مخروطی چتری یا هالو کون (Hollow Cone) به این صفحه از گروه صنعتی اسپاد فلو مراجعه کنید و جهت مشاوره با کارشناسان ما در تماس باشید.

نازل پاشش مخروطی کامل (Full Cone)

نازل پاشش مخروطی کامل پوششی پر از اسپری در یک ناحیه گرد، بیضی یا مربعی شکل ایجاد میکنند. توضیح ساده اینکه معمولاً سیال درون افشانک میچرخد و با سیال غیرچرخان که در قطعه داخلی نازل (Vane) دور زده است مخلوط میشود.

سپس سیال از طریق یک دهانه خارج میشود و یک الگوی مخروطی تشکیل میدهد. نازل های مخروطی کامل یک توزیع یکنواخت پاشش قطرات به سایز متوسط تا بزرگ را که ناشی از طراحی درونی آنهاست و دارای مجراهای جریان بزرگ هستند را فراهم میکند.

اسپری نازل مخروطی کامل بیشترین میزان استفاده در صنعت را داراست.

برای مشاهده انواع اسپری نازل مخروطی کامل یا فول کون (Full Cone) به این صفحه از گروه صنعتی اسپاد فلو مراجعه کنید و جهت مشاوره با کارشناسان ما در تماس باشید.

نازل پاشش خطی یا کارواشی (Flat Fan)

همانطور که از نام آن پیداست، این الگوی پاشش به صورت یک صفحه صاف از مایع دیده میشود. الگوی پاشش نازل پاشش خطی با یک دهانه (اوریفیس) بیضوی یا گرد یا روی یک سطح انحرافی که مماس به دهانه خروجی است تشکیل شده است.

دهانهی خروجی دارای یک شیار خارجی با شعاع استوانهای داخلی کانتور شده یا شکل «چشم گربهای» است. در طراحی بیضوی دهانه خروجی، اسپری در راستای لوله از دهانه خارج میشود. در طراحی منحرف کننده (دفلکتوری) (deflector)، الگوی پاشش عمود بر لوله است.

بسته به یکنواختی پاشش در الگوی پاشش، دو دسته پاشش خطی وجود دارد: خطی و خزینهای شکل (شیب دار). الگوهای پاشش خطی با لبههای شیب دار توسط افشانکهای بیضویِ مسیر مستقیم ایجاد میشوند.

این الگوی پاشش برای الگوهای همپوشان بین چندین نازل مفید است که نتیجهی آن توزیع یکنواخت در کل سطحِ اسپری شده میباشد.

اسپری نازل های خطی غیر خزینه ای (غیر شیب دار) یا خطی در مصارفی که نیاز به یک الگوی پاشش یکنواخت و بدون همپوشانی در ناحیه اسپری شده دارند به کار میروند.

برای مشاهده انواع اسپری نازل خطی یا کارواشی به این صفحه از گروه صنعتی اسپاد فلو مراجعه کنید و جهت مشاوره با کارشناسان ما در تماس باشید.

گروه صنعتی اسپاد فلو قادر است انواع اسپری نازلها با الگوهای پاشش مختلف را جهت استفادهی کارخانجات و واحدهای صنعتی تأمین و تولید نماید.

نازل های ویژه

Special Spray Nozzles

نازل اتمایزر

در نازل اتمایزر صنعتی (Atomizer)، سیال گازی (اغلب هوا) به همراه سیال مایع از دو مجرای مختلف وارد نازل پاشش شده و در نهایت مایع پودر شده از نازل خارج میشود.

سایز قطرات تولیدی در این نوع نازل عموما بسیار کوچک میباشد ولی به دلیل نیاز به هوای فشرده، استفاده از آنها نیازمند تجهیزات جانبی خاصی خواهد بود.

به دلیل استفاده از هوای فشرده نیازی به بالا بردن فشار سیال مایع نیست لذا میتوان از پمپهای فشار پایین نیز برای تامین فشار مورد نیاز در اتمایزرها استفاده نمود.

این نوع نازل ها در انواع مختلفی موجود می باشند که با توجه به کپهای (cap) انتهاییِ مایع و گاز که برای آنها انتخاب میشود میتوانند الگوهای پاشش مختلفی همچون مخروطی چتری (Hollow cone)، مخروطی کامل (Full cone) و خطی (Flat fan) را ایجاد نمایند.

موارد استفاده از نازل پاشش عبارت است از:

- دستگاههای CIP

- اسکرابرهای صنعتی (Scrubber)

- برجهای فرایند (Process Towers)

- برج سیستم الکترواستاتیک (Electrostatic Tower)

اتمایزرها در قسمت ورود آب به برجهای فرآیندی و اسکرابرها قرار گرفتهاند. هدف از استفاده از این افشانک ها، اسپری و پاشش کردن قطرات آب یا سیال مایع است که موجب افزایش تماس با آلایندههای گازی میشود که از سمت پایین به بالا حرکت میکنند.

گروه صنعتی اسپاد فلو (شرکت مهندسی تکان صنعت سپاهان) آماده است اتمایزرهای مورد نیاز کارفرمایان و صاحبان واحدهای صنعتی مختلف را تولید و تأمین و تا مرحلهی طراحی سیستم های پاشش آنها را همراهی نماید.

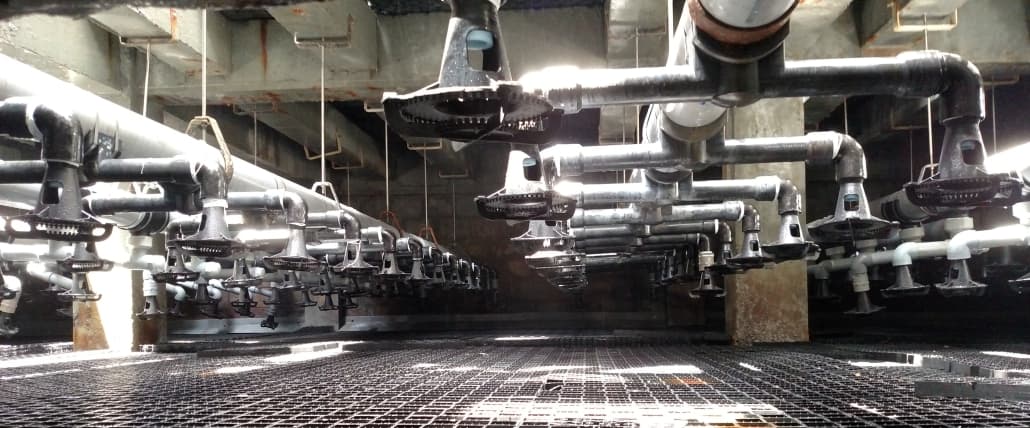

نازل پاشش (افشانک) در کولینگ تاورهای کارخانجات (برج های خنک کننده)

از برج های خنک کننده صنعتی (cooling towers) میتوان برای حذف گرما از منابع مختلف مانند ماشینآلات یا فرآیندهای حاوی مواد داغ استفاده کرد.

استفادهی اصلی از نازل های کولینگ تاور (COOLING TOWER NOZZLES)، حذف گرمای جذب شده در سیستمهای خنککننده گردشی مورد استفاده در نیروگاهها، پالایشگاه نفت، صنایع پتروشیمی، پالایشگاه گاز طبیعی، کارخانههای فراوری مواد غذایی، کارخانههای ساخت نیمهرساناها و کارخانجات سیمان میباشد

و برای سایر تأسیسات صنعتی نیز مانند کندانسورهای ستون تقطیر، مایع خنککننده در تبلور و … دارای کاربرد است.

توزیع آب

بدون شک، بارزترین تأثیر نازل کولینگ تاورهای کارخانجات، رساندن آب به پکینگ میباشد. در کولینگ تاورها سیستم پاشش از چندین نازل با چیدمان دقیق و کاملا محاسبه شده در کنار یکدیگر طراحی شده است. در حالت ایدهآل، اندازه و طرز قرارگیری نازلها طوری است که یک الگوی یکنواخت از آب را بدون گپ بین سطوح هدف اسپری روی پکینگ ایجاد نمایند.

گپ در پوشش اسپری میتواند منجر به دور زدن هوا شود زیرا پکینگ خشک مقاومت کمتری در برابر جریان هوا دارد و هوا همیشه کمترین مقاومت را در پیش میگیرد. این امر منجر به ربودن جریان هوا از قسمتهای خیس پکینگ میشود که برای خنک کردن آب گرم لازم است. همچنین، از آنجا که هوا و آب هر دو سیال هستند گپها کاملاً در محل خود ثابت نیستند و مدام جابهجا میشوند. این اتفاق باعث میشود قسمتهایی از پکینگ چرخههای متناوبی از زمانهای مرطوب و خشک را تجربه کنند که باعث ایجاد پوستهای از رسوب نمکی در آن میشود. با افزایش پوستهها در پکینگ، به مرور عملکرد حرارتی آن کاهش مییابد، و میتواند در نهایت جریان هوا را در آن به طور کامل مسدود کرده و به طور بالقوه باعث آسیب ساختاری به کولینگ تاور شود.

محدودهی پاشش

حالت دیگری که سیستم پاشش بر عملکرد حرارتی کولینگ تاور تأثیر میگذارد، خنکسازیای است که به محض خروج آب از نازل پاشش و در حین پرتاپ به سمت پکینگ اتفاق میافتد. فاکتور اصلی برای خنککنندگی در اینجا حداکثر کردن تعامل بین گرمترین آب و سردترین هواست. بنابراین، نازلی که قطرات بسیار کوچک ایجاد میکند، اثر خنککنندگی بیشتری نسبت به نازلی که قطرات بزرگ ایجاد میکند، خواهد داشت.

حذف کنندههای رانش (قطرات معلق) (Drift Eliminators)

با افزایش توجه روزافزون به کاهش میزان انتشار بخارات خروجی از کولینگ تاور های کارخانجات، باید از نقشی که نازل های پاشش در رانش قطرات معلق دارند آگاه بود. انتخاب نازل مناسب جهت پاشش قطرات سیال با قطر مناسب جهت کاهش رانش قطرات معلق به محیط زیست به علت حمل مواد شیمیایی و معدنی بسیار اهمیت دارد. اسپری قطرات بسیار کوچک اگر چه که از نظر خنککنندگی مفید است، ولی چالش بسیار دشوارتری را در جلوگیری از خروج همان قطرات بسیار کوچک به محفظهی حذف کنندهی رانش کولینگ تاور ایجاد میکند.

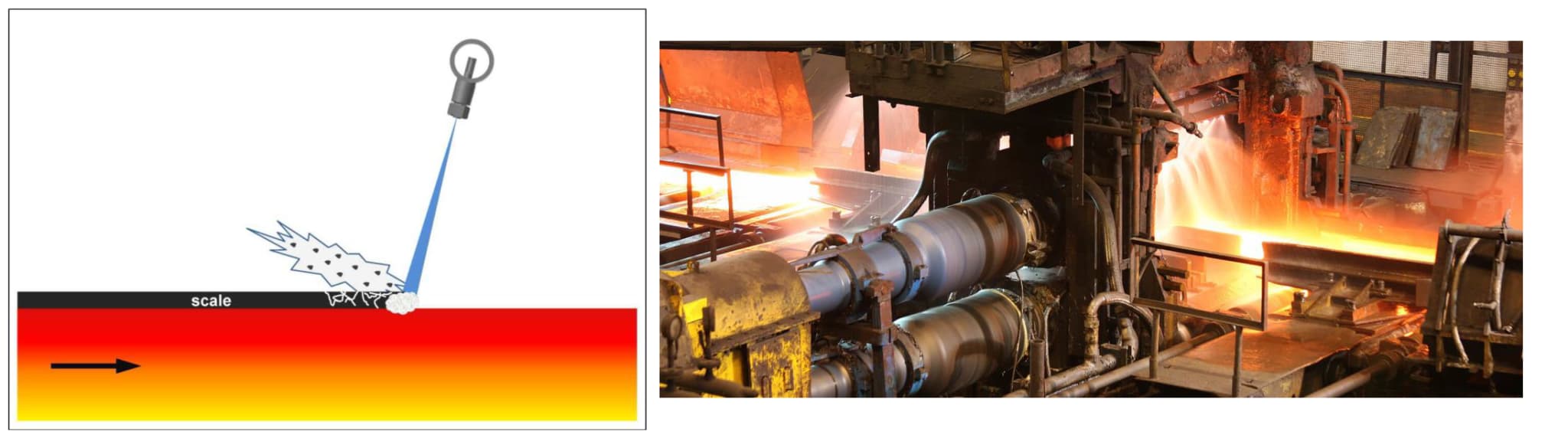

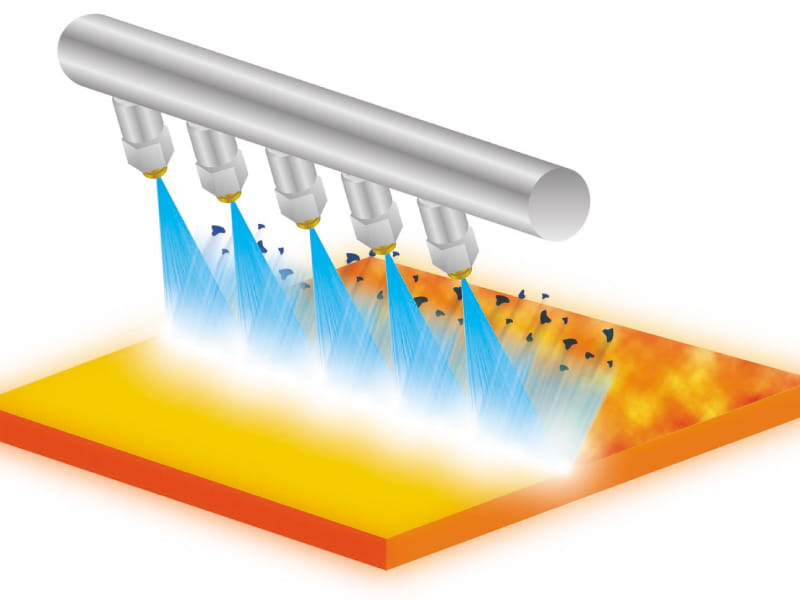

نازل های Descaling (پوسته زدا)

در صنایعی که با گرمای بسیار بالا، رطوبت زیاد و برخی مواد شیمیایی سر و کار دارند، بر روی سطوح قطعات پوستههایی ممکن است ایجاد شوند که اغلب مطلوب نبوده و عاملی مزاحم تلقی میشوند.

یکی از این موارد، صنایع فولاد است. هنگام تولید صفحات، ورقهها و پروفیلهای فولادی با نورد گرم، روی سطوح آنها اصطلاحاً پوستههای نورد ایجاد میشود که میتوانند در صورت بر طرف نشدن باعث ایجاد عیب در محصول فولادی شوند.

به فرایند جدا کردن و حذف این پوستهها پوستهزدایی یا دی اسکیلینگ (descaling) گفته میشود. برای انجام این کار روشهای مختلفی وجود دارد که با توجه به نتایج تحقیقات صورت گرفته، بهینهترین روش پوستهزدایی هیدرومکانیکی و نازل های پوسته زدا میباشد.

نازل های پوسته زدا یا Descaling زیرمجموعهی نازل های خطی یا Flat fan هستند. در این نازل ها فشار و انرژی سیال بسیار بالاست (80 تا 450 بار) که منجر به بالا رفتن تأثیر و ضربه روی سطح هدف پاشش میشود.

برای پوسته زدایی به روش هیدرومکانیکی، روش دقیقتر و کارآمدتر استفاده از نازل ها با چیدمان خطی به طور دستهای نصب شده در کنار و با همپوشانی یکدیگر بر روی خط نورد گرم است. اما در واحدهای صنعتی کوچکتر به صورت دستی نیز استفاده میشود.

نصب و استقرار نازل های پوسته زدا روی خطوط نورد نیازمند محاسبهی دقیق فشار سیال، زاویه پاشش، تعداد نازل ها، فاصلهی نازلها از یکدیگر، فاصله نازلها از خط نورد و … میباشد.

گروه صنعتی اسپاد فلو (شرکت مهندسی تکان صنعت سپاهان) قادر است با بهره از تجربهی چندین ساله در زمینهی نازل پاشش (افشانک ها) و تیم حرفهای محققین و مهندسان خود، انواع نازل های پوسته زدای مورد نیاز کارفرمایان، کارخانهداران و صاحبان واحدهای صنعتی تولید و تأمین نموده و سیستم پاشش مناسب خط نورد ایشان را طراحی و اجرا بنماید.

نازل های شست و شوی تانک و مخازن (Tank Cleaning Nozzles)

توپهای اسپری (Spray Balls)

این نازل ها به صورت کروی هستند با چندین سوراخ و پاشش چند جهته ایجاد میکنند. جت خروجی از هر سوراخ تقریباً مانند یک جت نقطهزن عمل میکند اما الگوی دقیقتر اسپری آن به اسپری مخروط کامل نزدیکتر است. دلایل این موضوع به شرح زیر است:

1. سوراخ های یک توپ اسپری نازل های بسیار زمختی به حساب میآیند که یعنی جریان آرام (Laminar) در جتهای خروجی محدود است. این امر به این دلیل است که تنها ضخامت توپ اسپری برای تشکیل یک جت آب منسجم وجود دارد.

جریانهای حاصله به آسانی، و پس از طی مسافت نه چندان زیادی پخش میشوند.

2. انرژی و آب تقسیم شده است. آب به تک باریکههای جت شکافته شده، لذا انرژی هرکدام کاهش مییابد. در نتیجه هر جت آب از لحاظ تکانه و برد کم میآورد.

این موارد به این معنی میباشد که توپهای اسپری تاثیر قابل توجهی روی دیوارههای مخزن نمیگذارند. عمده قدرت شستوشوی آنها از خواص حلالیت آبشاری ریخته شدن آب روی دیوارهها میآید.

که اغلب باید با افزودن مواد شویندهی شیمیایی و یا چرخههای طولانی شستوشو بهبود بخشیده شود. از لحاظ بازده آب، این نوع شستوشو معمولاً بسیار ناکارآمد است مگر تنها پسماندهای بسیار سبک و محلول در آب در حال پاک شدن باشند.

اسپری نازل یا افشانک های مارپیچ زاویه باز (Spiral Wide Angle Nozzles)

این نازل ها مخروطی از اسپری تا 270 درجه ایجاد میکنند. که در نتیجه قرار دادن آنها در قسمتهای بالایی مخزن برای شستوشو نتیجهی مطلوبی میدهد. اسپری به شکل مخروط است و بنابراین انتقال انرژی کم بازده خواهد بود.

اسپری نازل یا افشانک های چندسر یا شاخه ای (Multi-headed or Cluster Nozzles)

نازلهای چندشاخهی شستوشوی مخازن مختلفی در بازار موجود است. تعدادی نازل مخروط کامل روی یک سر قرار میگیرند و یک اسپری همهراستایی بدست میدهند.

از آنجایی که چندین نازل برای تولید بیشتر اسپریهای مستقیم استفاده میشوند، نرخ «تماس بر حجم آب» افزایش مییابد. با این حال، هر تک اسپری همچنان مخروط کاملی شامل قطرات کوچک سیال است و در نتیجه ذاتاً کم بازده.

چنین سیستمهایی برای مخازن کوچک تا متوسط که نیازمند شستوشوی سبک تا معمول است مناسب میباشند.

نازلهای خطی دوار یا روتاری (Rotary Flat Fan Nozzle)

این نازلها چند اسپری خطی دارند که با فشار آب چرخش خواهند داشت. این نازلهای خطی دوار کل مخزن را طی میکنند. همانند نازلهای ثابت، پوشش کامل در این نوع نیز تنها پس از گذشت لحظاتی رخ میدهد.

اما اسپری نازل باید مدتی کار کند تا پسماند قابل توجهی برداشته شود. به این خاطر که از نازل های خطی استفاده شده است، بازده انرژی نسبتاً مناسبی وجود دارد که منجر به اسپری شستوشو با تاثیر متوسط میشود.

از لحاظ بازده این نازلها اغلب برای مخازن کوچک تا متوسط که پسماندهای نسبتاً بد پاکشوندهای دارند بهترین انتخاب هستند.

نازل های نقطهزن دوار یا روتاری (Rotary Solid Stream Nozzles)

این دستگاهها دارای 2، 4 یا 8 جت نقطهزن هستند که با چرخش خود کل قسمت داخلی یک مخزن را طی میکنند. یک مکانیزم چرخدنده زاویهی چرخش را دائماً تغییر میدهد و در نتیجه به مرور زمان شست وشوی کامل تانک میسر میشود.

به خاطر جتهای نقطهزن، این نازلها با اختلاف پربازدهترین مخزنشوها از لحاظ انرژی هستند. آنها عموماً از دیگر مخزنشوها گرانتر هستند، اما برای مخازن متوسط تا بزرگ یا مخازنی با پسماند بد پاکشونده، این هزینهی مالی اضافه سریعاً از طریق کسب بازده بالاتر جبران میشود.

جت های (نقطه زن) شستوشوی تند چرخه (Fast Cycle Jet Cleaners)

این دستگاهها جتهای شستوشوی کوچکتر و سبکتری هستند که چرخدندهی آنها برای چرخههای سریعتر از معمول ساخته شدهاند. جتهای حاصله به اندازهی قبل زمان برای اثرگذاری روی سطح مخزن ندارند به همین دلیل بخشی از قدرت شستوشوی خود را از دست میدهند.

همچنین، به دلیل چرخش سریع، جتها میتوانند راحتتر پیوستگیشان را از دست بدهند. با اینحال، این شویندهها همچنان در فواصل کمتر از 2 تا 3 متر از نازل فعالیت مکانیکی خوبی از خود نشان میدهند.

چرخههای سریع منجر به این میشوند که جتهای شوینده در عرض چند دقیقه یک مخزن کاملاً شسته شده تحویل بدهند. پیامد کاربردی این است که برای مخازن کوچک تا متوسطی که دارای پسماندهایی هستند که نیاز به اثرگذاری طولانی مدت جت ندارند تا کنده شوند.

این دسته از مخزنشوها میتوانند باعث افزایش بازده آب شوند. اصولاً این دسته از مخزنشوها برای کاهش محدودیتهای بوجود آمده از طرف چرخههای طولانی جتهای شستوشوی دوار استاندارد طراحی شدهاند.

طراحی و اجرای سیستمهای پاششی

Desiging and implementing spray systems

هر نوع نازل پاشش یک اسپری با مشخصات منحصر به فرد ایجاد میکند. فهم تفاوتهای موجود، عاملی کلیدیست برای تشخیص بهترین روش و راه حل برای کاربردهای مد نظر کارفرما.

گروه صنعتی اسپادفلو (SPADFLOW Ind. Co.) با توجه به دانش وسیع خود و تجربهی تولید و طراحی تخصصی نازلهای مختلف برای ایجاد:

✓ انواع الگوی پاشش

✓ سایز قطرات

✓ نرخ جریان

✓ و سایر پارامتر ها بر مبنای فشار

آماده است تا بهترین عملکرد ممکن در زمینهی سیستمها و قطعات پاششی کارخانجات و واحد های صنعتی را تامین نماید.

نازلها تنها بخشی از سیستمهای پاشش به حساب میآیند و برای ایجاد یک سیستم پاشش کامل به قطعات و قسمتهای دیگری نیز نیاز است.

شاید بتوان گفت سادهترین سیستم پاشش فقط از یک سیال (تک فازی) برای مثال آب در سیستم استفاده میکند و از یک پمپ، لولههای انتقال و یک نازل تشکیل شده است.

در این سیستم، نازل فشار سیال تولید شده در پمپ که توسط لولهها به نازل رسیده است را دریافت میکند و با توجه به ساختار طراحی شده، سیال را به فرمهای مختلف نقطهای، خطی (فلت فن)، مخروطی (هالو کن و فول کن) و مهپاش (اتمایرز) خارج مینماید.

طیف کاربری سیستم های پاشش بسیار وسیع است و با توجه به نیاز میتوانند به طور تکی، چندتایی و یا به صورت پیچیده و در خطوط تولید طراحی، چیدمان و اجرا شوند.

صنایع بسیاری هستند که به روشهای گوناگون از سیستم های پاشش استفاده میکنند. مانند صنایع فولاد، پتروشیمی و نفت، سیمان، غذایی، لوازم آرایشی، نیروگاهها، کشاورزی و انواع کارخانهها و کارگاههای صنعتی نیازمند سیستم های خنک کاری، پوششدهی و غبارنشانی.

از جمله نکاتی که باید هنگام طراحی و اجرای یک سیستم پاشش توجه داشت:

منطقی است که پیش از خرید وسایل مورد نیاز، محاسبات و اندازهگیریهای لازمه صورت گیرد. از این رو، گروه صنعتی اسپادفلو با استفاده از نرمافزارها و تستها مشخصات تمامی نازلهای خود را محاسبه و ارائه می کند، همچنین به پشتوانهی تجربهی چندین ساله در این زمینه، به طراحی خطوط پاشش مورد نیاز واحدهای صنعتی نیز اقدام مینماید.